I. Термические напряжения

Это основная и наиболее частая причина.

1. Слишком быстрый нагрев или охлаждение:

Причина: Слишком большая разница температур между внутренней и внешней частью кирпича. Поверхность быстро нагревается и расширяется, в то время как внутренняя часть, имеющая более низкую температуру, расширяется меньше. Это создает внутренние растягивающие напряжения, которые «разрывают» кирпич.

Ситуация: Слишком быстрая сушка новой футеровки печи, аварийная остановка оборудования с последующим быстрым охлаждением.

2. Резкие температурные колебания:

Причина: Частые и резкие циклы нагрева и охлаждения заставляют кирпич repeatedly расширяться и сжиматься, создавая циклические напряжения. Подобно тому, как многократное сгибание проволоки приводит к ее разрыву, кирпич в конечном итоге покрывается микротрещинами из-за термической усталости, которые постепенно расширяются.

Ситуация: Печи периодического действия, плавильные печи.

3. Превышение предельной рабочей температуры:

Причина: Хотя шамотный кирпич огнеупорен, при длительной работе при температурах, превышающих его температуру начала деформации под нагрузкой, кирпич начинает размягчаться, деформироваться и трескаться под воздействием напряжений.

II. Механические напряжения

1. Неправильная кладка:

Причина:

Слишком маленькие швы: Недостаточный тепловой зазор не оставляет пространства для теплового расширения кирпичей, что приводит к их взаимному сдавливанию, растрескиванию или выпучиванию.

Несовместимость раствора: Использование огнеупорного раствора с коэффициентом теплового расширения, не соответствующим кирпичу.

Принудительное выравнивание: Простукивание кирпича твердым предметом для выравнивания, что приводит к образованию внутренних микротрещин.

2. Внешняя механическая нагрузка:

Причина: Деформация конструкции печи, удары тележками, воздействие или абразивный износ со стороны загружаемых материалов.

III. Химическое воздействие

1. Воздействие шлаков и флюсов:

Причина: При высоких температурах основные шлаки, оксиды металлов и т.д. вступают в химическую реакцию с диоксидом кремния и оксидом алюминия в кирпиче, образуя легкоплавкие соединения. Это изменяет минеральный состав и структуру кирпича, снижая его прочность и делая его склонным к растрескиванию под напряжением.

2. Воздействие щелочных металлов:

Причина: Пары щелочных металлов (оксид калия, оксид натрия) проникают в структуру кирпича и вступают в реакцию с его компонентами, вызывая неравномерное объемное расширение (так называемое «вспучивание»), что создает огромное внутреннее напряжение и приводит к растрескиванию.

IV. Проблемы с качеством самого материала

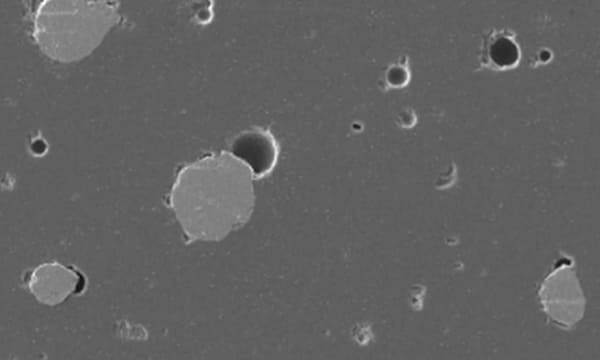

1. Производственные дефекты:

Причина: Неравномерное перемешивание сырья, недостаточное давление при формовании, неполная сушка или неправильный температурный режим обжига приводят к наличию в кирпиче первоначальных дефектов, таких как микропоры и трещины, что снижает его прочность и срок службы.

2. Неправильное хранение:

Причина: Увлажнение кирпича при хранении. Вода, попавшая в поры, при первом нагреве быстро испаряется, и создаваемое избыточное давление может привести к растрескиванию кирпича.

Рекомендация:

Для промышленных печей рекомендуется использовать высокоглиноземистый кирпич взамены традиционного шамотного кирпича. Данная мера позволяет эффективно увеличить срок службы футеровки, сократить частоту остановок печи для ремонта и, как следствие, значительно повысить непрерывность производственного процесса и экономическую эффективность.