1. Огнеупорный кирпич для футеровки сталеплавильных ковшей

Конструкция огнеупорных материалов для сталеплавильных ковшей должна соответствовать различным требованиям к эксплуатационным характеристикам в зависимости от зоны применения. Футеровка обычно делится на рабочую футеровку, постоянную футеровку и безопасную (резервную) футеровку. Для каждой зоны необходимы индивидуальные огнеупорные решения.

Огнеупорный кирпич для футеровки сталеплавильных ковшей классифицируются по материалу и назначению:

-

Высокоглинозёмистый кирпич

Сырьё: боксит с высоким содержанием Al₂O₃

Преимущества: повышенная огнеупорность и шлакоустойчивость -

Магнезитовый кирпич(наиболее распространён)

Магнезитовый кирпич обладает превосходной стойкостью к основным шлакам и широко применяется в шлаковых зонах. -

Алюмомагнезито-углеродистый кирпич(АМУ кирпич/AMC кирпич)

Высокопроизводительное решение, сочетающее глинозём, магнезит и углерод, обладающее превосходной стойкостью к шлаку и термической стойкостью. - Магнезито-углеродистый кирпич(Периклазоуглеродистый кирпич)

Высокопроизводительное решение, сочетающее глинозём, магнезит и углерод, обладающее превосходной стойкостью к шлаку и термической стойкостью.

Алюмомагнезито-углеродистый кирпич(АМУ кирпич/AMC кирпич)

Среди всех огнеупорных материалов для сталеразливочных ковшей алюмомагнезито-углеродистый кирпич считается прорывной инновацией. Благодаря выдающимся характеристикам он широко применяется для футеровки ковшей, особенно в шлаковой зоне и зоне удара:

- Высокая термическая стойкость: содержание углерода минимизирует расслоение при частых перепадах температур.

- Сильная коррозионная стойкость: оксид магния обеспечивает высокую устойчивость к основным шлакам, богатым CaO.

- Снижение загрязнения стали: меньший риск образования включений по сравнению с другими видами кирпича.

- Увеличенный срок службы: АМУ-кирпич способствует продлению времени эксплуатации ковша и сокращению простоев.

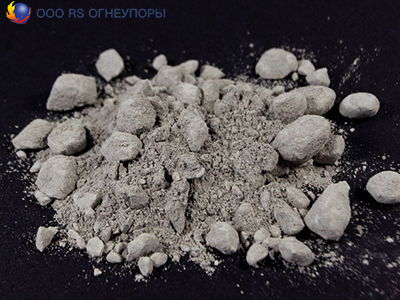

Неформованные огнеупоры

Помимо кирпича, для ремонта и отдельных зон ковша применяются монолитные материалы. К ним относятся:

- Бетонные смеси: высокоглиноземистые бетонные смеси для рабочей футеровки.

- Торкрет-материалы: используются для горячего ремонта с целью продления срока службы ковша.

- Набивные массы: подходят для ответственных стыков и локального ремонта.

2. Зонирование огнеупорных материалов в сталеразливочном ковше

Типичная футеровка ковша разделена на различные зоны, каждая из которых требует специфического огнеупорного решения:

- Полустойка/нижняя часть: подвержена механической эрозии и термическим напряжениям. Используется магнезито-углеродистый или глинозёмистый кирпич.

- Шлаковая зона: наиболее агрессивная область, подверженная воздействию шлака и высоких температур. Алюмомагнезито-углеродистый (АМУ) кирпич является оптимальным выбором.

- Боковая стенка: испытывает умеренные термические нагрузки и разбрызгивание шлака. Обычно применяется высокоглинозёмистый или АМУ-кирпич.

- Зона удара (вокруг выпускного отверстия): подвергается высокой турбулентности и механическим ударам при разливке стали. Рекомендуется использовать более прочный MgO-C или АМУ-кирпич.

- Постоянная футеровка: выполняется из экономичных высокоглинозёмистых кирпичей для защиты стального корпуса и обеспечения структурной стабильности.

Путем оптимизации огнеупоров для каждой зоны металлургические предприятия могут продлить срок службы ковша и снизить расход материалов.

3. Современные материалы

В тексте упомянуты инновационные решения:

- Усовершенствованный АМУ-кирпич с добавлением антиоксидантных добавок (Al, Si, B₄C) для повышения окислительной стойкости.

- Использование высокочистого оксида магния: снижение примесей, повышение шлакостойкости.

- Керамоволокнистые маты (до 30% энергосбережения)

- Легковесные огнеупоры с пористой структурой

- Наномодифицированные составы (Al₂O₃-ZrO₂-SiO₂)

4. Выбор надёжного партнёра по огнеупорам

Как поставщик огнеупорных материалов с более чем 20-летним опытом производства и строительства, мы предлагаем вам следующие услуги:

- Высококачественные огнеупорные кирпичи для ковшей и АМУ-кирпичи, адаптированные к конкретным условиям эксплуатации.

- Технические экспертные знания в области монтажа, обслуживания и управления шлаковым режимом.

- Индивидуальные решения, отвечающие уникальным производственным требованиям.

- Послепродажную поддержку, включая анализ износа и рекомендации по ремонту.

Надёжный партнёр гарантирует, что металлургическое предприятие достигнет максимальной эффективности в эксплуатации сталеразливочных ковшей.