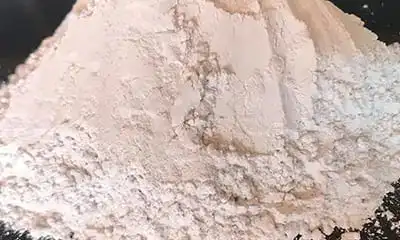

Как незаменимый неметаллический материал в литейной и металлургической отраслях, муллитовое огнеупорное сырье имеет широкую сферу применения. В процессе литейного производства, будь то формовка, изготовление стержней или приготовление обмазок для литейных форм, повсеместно используется это огнеупорное сырье. Обычно оно присутствует в гранулированной или порошкообразной форме, обеспечивая необходимую поддержку и защиту для литейного производства. При этом разнообразие видов огнеупорного сырья и множественность методов его классификации предоставляют литейному производству богатый выбор и гибкие варианты комбинирования.

Способы классификации огнеупорного сырья разнообразны: его можно разделить на природное минеральное сырье и искусственное синтетическое сырье — в зависимости от метода производства; также можно классифицировать по химическому составу на оксидное и неоксидное сырье. Кроме того, исходя из химических свойств, огнеупорное сырье дополнительно подразделяется на кислое, нейтральное и основное. Например, кремнезем и циркон относятся к кислому огнеупорному сырью; корунд, боксит (слабокислый) и муллит (слабокислый) классифицируются как нейтральное огнеупорное сырье; а магнезит, доломит и т.п. относятся к основному огнеупорному сырью.

Муллит — это минерал, образующийся из алюмосиликатов при высоких температурах, часто используемый для производства высокотемпературного огнеупорного сырья. Хотя природный муллитовый минерал встречается относительно редко, его кристаллическая форма уникальна: удлиненные игольчатые кристаллы располагаются радиально-скоплениями. Химическая формула муллита — Al₂O₃·SiO₂, плотность составляет не менее 2,65 г/см³, твердость по Моосу — между 6 и 7, и он сохраняет стабильность при высоких температурах до 1790°C.

На практике обычно используют искусственно синтезированный муллит, который демонстрирует выдающиеся характеристики в литейной отрасли, особенно широко применяясь в производстве по выплавляемым моделям. Это обусловлено его равномерным расширением, отличной термической стабильностью, высокой температурой начала размягчения под нагрузкой, низкой ползучестью при высоких температурах, высокой твердостью и превосходной химической стойкостью.

В настоящее время большая часть муллита, используемого на рынке, производится искусственными методами синтеза, среди которых основными технологиями являются спекание и электроплавка. В зависимости от используемого сырья различаются и виды муллита, включая главным образом муллит, полученный спеканием концентрата природного боксита, обычный электроплавленный муллит и высокочистый электроплавленный муллит.

В процессе производства по методу спекания, высококачественный природный боксит тщательно отбирается и подвергается высокотемпературному обжигу во вращающейся печи, в результате чего получается муллитовый продукт. Этот процесс, в свою очередь, можно разделить на сухой и мокрый способы: при первом шихту совместно размалывают, а затем обжигают; при втором — шихту с водой измельчают в шлам, который затем проходит этапы обезвоживания, выдавливания и обжига для получения продукта. Примечательно, что для синтеза муллита требуется чрезвычайно высокая чистота исходного сырья — любые примеси влияют на его качество.

В отличие от этого, метод электроплавки заключается в высокотемпературном плавлении шихты в дуговой печи с последующим охлаждением и выделением кристаллов муллита. При этой технологии кусковое сырье можно непосредственно дробить до фракции менее 5 мм, а затем смешивать с другими порошкообразными материалами до однородности перед плавкой. Кристаллы электроплавленного муллита более совершенны, зерна крупнее и с меньшим количеством дефектов, что обеспечивает превосходные высокотемпературные механические свойства и стойкость к эрозии.

Муллит, как высокоэффективный материал, играет важную роль в различных областях. Он широко применяется в литейных покрытиях, керамической промышленности и даже подходит для использования в высокотемпературных условиях, таких как печи для крекинга нефти, металлургические воздухонагреватели и т.д. Благодаря своей превосходной огнеупорности и термической стабильности, муллит может напрямую контактировать с пламенем, являясь идеальным выбором для футеровки различных электрических печей.