С ростом потребности промышленного производства в высокотемпературном оборудовании огнеупорные материалы находят всё более широкое применение в таких областях, как промышленные печи, тепловые установки, высокотемпературные трубопроводы и т.д. Среди них огнеупорная бетонная смесь и торкрет масса часто упоминаются как два распространенных типа огнеупорных материалов. Однако многие не до конца понимают разницу между этими двумя материалами. В данной статье будет проведено подробное сравнение и анализ различий между огнеупорной литой массой и огнеупорным напыляемым покрытием.

- Состав и характеристики материалов

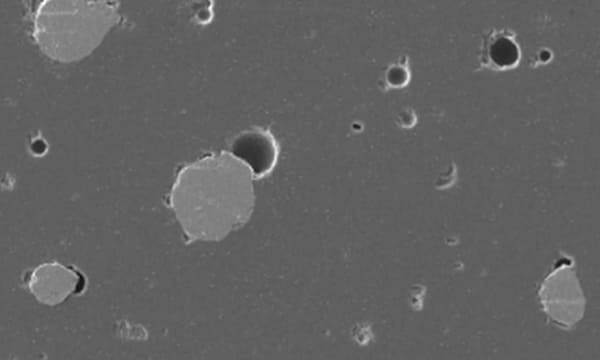

Огнеупорная бетонная смесь представляет собой гранулированный или сыпучий материал, изготовленный по определённой технологии из различных огнеупорных материалов, связующих веществ и добавок. Она может использоваться при высоких температурах, обладает хорошей огнеупорностью и структурной прочностью. Огнеупорная бетонная смесь может укладываться методом литья, обладает хорошей текучестью и подходит для футеровки печей различных форм и конструкций сложной конфигурации.

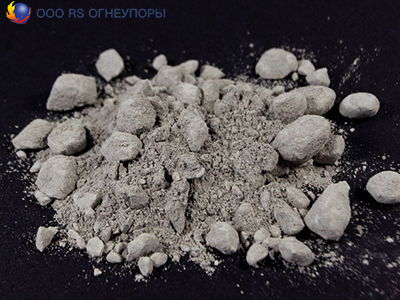

Торкрет масса — это огнеупорный материал, наносимый методом напыления. Он состоит главно из мелких огнеупорных заполнителей, связующих веществ и добавок. Оно может использоваться при высоких температурах, обладает хорошей термостойкостью и износостойкостью. торкрет масса удобно в нанесении, может применяться на основаниях различной формы и позволяет формировать толстые покрытия.

- Области применения и методы использования

Огнеупорная бетонная смесь в основном используется в качестве основного материала для строительства различных высокотемпературных установок, таких как металлургические печи, стекловаренные печи, керамические печи и т.д. Она может служить материалом футеровки печи, обеспечивая теплоизоляционные свойства и структурную прочность в высокотемпературных условиях. При использовании огнеупорная бетонная смесь требует определенной обработки и подготовки, такой как перемешивание, смешивание, заливка и т.д., а сроки construction относительно длительны.

торкрет масса в основном используется для поверхностной защиты и ремонта футеровки печи, например, нагревательных печей на металлургических предприятиях, оборудовании для цветной металлургии и т.д. Оно может служить материалом покрытия, обеспечивая износостойкость и термостойкость в высокотемпературных условиях. При использовании торкрет масса может наноситься непосредственно на поверхность основания, что удобно и быстро, подходит для работ на больших площадях и быстрого ремонта.

В заключение, хотя и огнеупорная бетонная смесь, и торкрет масса являются огнеупорными материалами, между ними существуют определенные различия в составе материалов, областях применения и методах использования. Огнеупорная бетонная смесь, как основной материал, в основном используется для строительства структур футеровки высокотемпературного оборудования; в то время как торкрет масса, как материал для поверхностной защиты, в основном используется для защиты и ремонта поверхности футеровки. На практике необходимо выбирать подходящий огнеупорный материал в зависимости от конкретных условий эксплуатации и рабочих environment, чтобы достичь оптимального эффекта.

С постоянным прогрессом технологий и повышением потребностей в применении исследования огнеупорной литой массы и напыляемого покрытия также постоянно углубляются. В будущем, с постоянным появлением новых материалов и расширением областей применения, огнеупорная бетонная смесь и торкрет масса будут применять в более широком диапазоне областей. В то же время, с углублением концепции зеленого развития, экологические требования и требования устойчивого развития к огнеупорным материалам становятся всё выше. Поэтому будущие огнеупорные материалы должны уделять больше внимания экологическим характеристикам и устойчивому развитию, активно способствовать исследованиям и применению экологически чистых огнеупорных материалов.