Углеродный электрод на антрацитовом угле и металлургическом коксе в качестве основного сырья (иногда добавляется небольшое количество природного графита или графитированного дробленого) производит проводящий материал. Удельное сопротивление угольного электрода в 2 ~ 3 раза больше, чем графитового электрода, прочность на сжатие при комнатной температуре больше, чем у графитового электрода, но теплопроводность и стойкость к окислению не такие хорошие, как у графитового электрода. Поскольку основным сырьем является антрацитовый уголь и металлургический кокс с высоким содержанием золы, зольность угольного электрода обычно составляет 6 ~ 10 %.

Угольный электрод подходит для использования в средних и малых электропечах и ферросплавных печах для выплавки некоторых распространенных видов электростали и ферросплавов. Угольный электрод не подходит для выплавки высококачественной легированной стали из-за высокой зольности. Сырье для угольного электрода легко поддается обработке, при производстве не требуется графитирования, а стоимость продукта намного ниже, чем у графитированного электрода. Продукт обжигается, а затем подвергается механической обработке. Механическая обработка включает в себя точение поверхностей и резьбовых отверстий на обоих концах, а также точение стыков для соединения двух изделий. Для лучшего соединения двух электродов с каждой тонной готовой продукции поставляется несколько килограммов углеродной пасты, изготовленной из графитового порошка, патоки и воды, которая наносится на стыковые отверстия при соединении изделий.

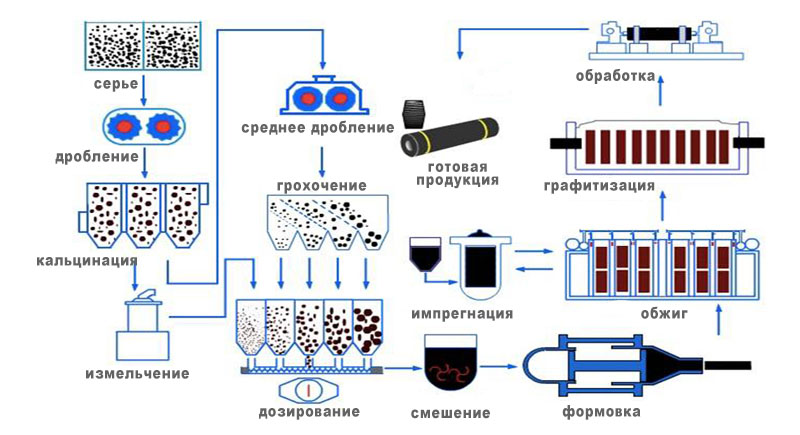

Графитовый электрод – это высокотемпературный и устойчивый к окислению проводящий материал, получаемый в результате ряда процессов, таких как дробление, смешивание и замешивание, формовка, обжиг, пропитка, графитизация и механическая обработка, с использованием нефтяного кокса в качестве заполнителя и угольной смолы в качестве связующего.

Графитовый электрод обладает хорошими электрическими свойствами и химической стабильностью, высокой механической прочностью при высокой температуре, низким содержанием примесей и хорошей виброустойчивостью. Он является хорошим проводником тепла и электричества.

Широко используется в сталеплавильных электродуговых печах, рафинировочных печах, производстве ферросплавов, промышленного кремния, желтого фосфора, корунда и других минеральных нагревателей и других плавильных печах, использующих электрическую дугу для создания высокой температуры.

В соответствии с различной мощностью и током при использовании, используя различные сырьевые материалы и производственный процесс производства, может быть разделена на обычной мощности графитовый электрод, высокой мощности графитовый электрод, ультра-высокой мощности графитовый электрод. В соответствии с различными диаметрами электродов, существуют различные спецификации от φ75 до 800 мм.