Легкие кислотостойкие и кислотостойкие бетоны имеют бетоны, устойчивые к кислотам, теплу, теплу, ударам и теплу. Стойкая огнеупорная заливка подходит для футеровки дымоходов или дымоходов (дымоходов), работающих в режиме мокрого пылеудаления (десульфурации).

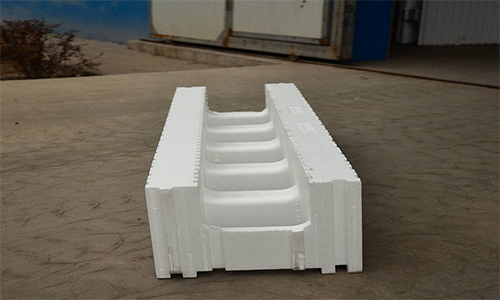

Дымовые газы, выбрасываемые угольной электростанцией, после мокрой раскисления насыщаются водой, а температура дымовых газов падает до 50–70 ℃. Эта же мода содержит небольшое количество агрессивной среды, такой как серная кислота и унесенный хлорид. Из-за высокой проницаемости низкая концентрация серной кислоты и хлорида более агрессивна и разрушительна для внутренней стены бетона, чем раствор серной кислоты высокой концентрации. Поэтому антикоррозионные характеристики футеровки дымоходов после мокрой сероочистки дымовых газов угольных электростанций выше. Требования. Специальный кислотостойкий и теплоизоляционный огнеупорный литейный материал для дымохода электростанции производства Rongsheng Factory можно заливать непосредственно во внутренний слой дымохода, который обладает преимуществами сохранения тепла, теплоизоляции, кислотостойкости и коррозионной стойкости, а также имеет преимущества высокой прочности на сжатие, и заменяет его. Оригинальные традиционные легкие кирпичи и легкие кислотоупорные кирпичи просты в изготовлении.

Процесс производства легкого кислотостойкого литья

Легкий кислотоупорный огнеупорный литейный состав характеризуется керамзитом (диаметр 5-10 мм, масса 400-475 кг, диаметр 1-5 мм, масса 100-150 кг), золой-уносом (180-300 кг), плавучими гранулами (20 -30 кг), склеивание. Состав реагента и отвердителя, связующее может представлять собой силикат натрия или раствор силиката калия (модуль М2.4-М3.0, 300-350кг), отвердитель может быть изготовлен из фосфата аммония или хлорида аммония (30-300 кг). 55 кг). Способ заключается в взвешивании компонентов по вышеуказанному соотношению, при этом вспученные сланцевые окатыши имеют насыпную плотность 400-550 кг/м3, огнеупорный материал однократно вспучивается и не может быть использован для дробления, а затем компоненты после взвешивания При нормальной температуре (выше 5 °С) бетоны с насыпной массой в сухом состоянии 800-1100 кг получают механическим или ручным перемешиванием.

Легкая кислотоупорная литейная сталь Цена

Цена на кислотоупорные бетоны и легкие кислотоупорные огнеупорные бетоны зависит от сырья, состава и удельного веса. Плотность обычных продуктов обычно 1,6-2,0, конечно, цена тоже дешевая; вес тяжелых изделий 2,0 и более. Чем выше вес огнеупорных изделий, тем выше цена. Чем дороже, тем чаще встречаются легкие кислотоупорные огнеупоры, имеющие следующие пропорции: 0,6, 0,8, 1,0, 1,2 и т. д. Чем легче кислотоупорные бетоны, тем выше цена легких кислотоупоров.