I. Определение и свойства

Цирконовый песок – это обычный силикатный минерал с химической формулой ZrSiO4, который представляет собой цирконийсодержащий силикатный минерал, также называемый цирконом(концентрат цирконовый). Обладая высокой твердостью, высокой температурой плавления, хорошей химической стабильностью и коррозионной стойкостью, он является важным сырьем для производства современной керамики, свечей зажигания, катализаторов, оптического стекла и электронных компонентов.

Силикат циркония, с другой стороны, является одним из видов промышленного сырья, которое относится к продукту, полученному из циркониевой руды через несколько процессов. Он состоит из оксида циркония и диоксида кремния, и при определенных условиях он может быть сформирован в частицы различных форм, таких как сферы, стержни, пластины и так далее.

Во-вторых, химический состав

Цирконовый песок состоит из трех элементов: кремния, циркония и кислорода. Силикат циркония также состоит из трех элементов: кислорода, циркония и кремния, но содержание циркония в нем выше, обычно более 65 %.

В-третьих, кристаллическая структура

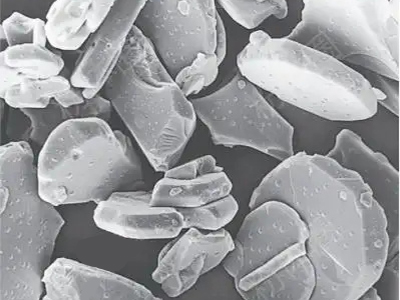

Цирконовый песок представляет собой тетрагональную кристаллическую систему, большинство обработанных частиц имеют вытянутую и призматическую форму, поверхность частиц гладкая, а поверхность кристалла блестящая. Кристаллическая форма силиката циркония в основном волокнистая, коническая и т.д., а цвет и прозрачность варьируются в зависимости от метода подготовки.

В-четвертых, форма и области применения

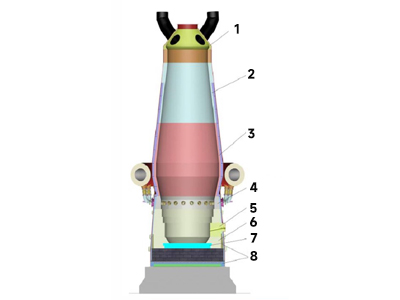

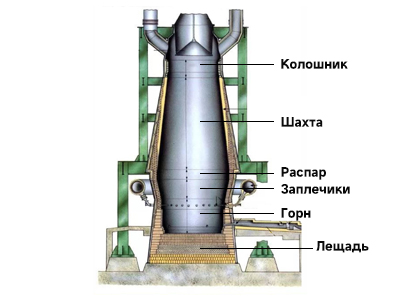

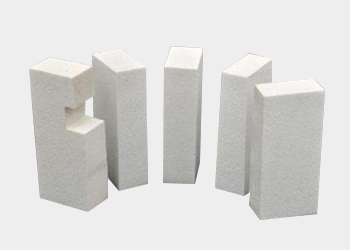

Циркониевый песок – это природное вещество, обладающее такими характеристиками, как коррозионная стойкость, износостойкость, устойчивость к высоким температурам и т.д. Он широко используется в керамике, драгоценных камнях, электронной керамике, оптическом стекле, электронных компонентах и других областях. Силикат циркония – это вид промышленного сырья, нормальный цвет – белый или белесый, с характеристиками высокотемпературной огнестойкости, высокой прочности и т.д. Он широко используется в области огнеупорных материалов, электронной керамики, керамических покрытий, медицинского оборудования, красок и так далее.

V. Разница и связь

Цирконовый песок и силикат циркония имеют большие различия в химическом составе, кристаллической структуре, морфологии и областях применения. Цирконовый песок является природным минералом, а силикат циркония – промышленным сырьем; кристаллическая структура цирконового песка – тетрагональная кристаллическая система, большинство обработанных частиц имеют вытянутую и призматическую форму, а кристаллическая морфология силиката циркония в основном волокнистая и коническая. Кроме того, их области применения также отличаются; цирконовый песок в основном используется в передовой керамике, свечах зажигания, оптическом стекле и других областях, в то время как силикат циркония в основном используется в огнеупорных материалах, электронной керамике, покрытиях и других областях.