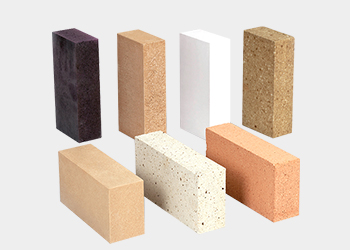

1.1 Огнеупорный раствор

Материал с хорошей текучестью после добавления воды и перемешивания, также известный как заливочный материал. После формования за ним необходимо правильно ухаживать, чтобы он свернулся и затвердел, и его можно использовать после выпечки в соответствии с определенной системой. В качестве заполнителя в цементирующем материале используется алюмосиликатный клинкер, корундовый материал или щелочной огнеупорный клинкер; В легком цементном материале в качестве наполнителя используются вспученный перлит, вермикулит, керамзит и полые сферы из глинозема. В качестве вяжущих используют кальциево-алюминатный цемент, жидкое стекло, этилсиликат, полиалюминийхлорид, глину или фосфат. Добавка зависит от использования, ее роль заключается в улучшении строительных характеристик и улучшении физических и химических свойств.

Методы строительства и формования цементного раствора включают метод вибрации, метод нагнетания насосом, метод нагнетания под давлением, метод распыления и т. Д. Общая футеровка изготавливается из цементного раствора и часто используется в сочетании с металлическими или керамическими анкерами. Если он армирован волокном из нержавеющей стали, его устойчивость к механическим вибрациям и тепловым ударам может быть улучшена. Тампонажный материал используется в качестве футеровки различных печей для термообработки, печей для обжига руды, печей каталитического крекинга, установок риформинга и т. д., а также используется в качестве футеровки плавильных печей и высокотемпературных желобов расплава, таких как печи для плавки свинца и цинка. , оловянные ванны, соляные ванны Печь, сливной или сливной желоб, ковш, всасывающий патрубок расплавленной стали, вакуумно-циркуляционное дегазационное устройство и т. д.

1.2 Пластмассы

Пластмассовая грязь или грязь. При приложении соответствующей внешней силы легко деформируется без образования трещин; после снятия напряжения он больше не будет деформироваться. Пластмассовые материалы включают полукремнезем, глину, оксид алюминия, циркон, углерод и т. д., а также легкие пластмассы. Пластмассы должны быть дополнены пластифицирующими материалами, большинство из которых представляют собой глины с высокой пластичностью, и для улучшения пластичности этой глины также можно использовать пластификаторы. Пластификаторы включают карбоксиметилцеллюлозу, декстрин, лигносульфонат и т.п. Связующие, используемые для пластмасс, включают пластичную глину, фосфорную кислоту, дигидрофосфат алюминия, сульфат алюминия и т.п. Пластмассы на основе оксида алюминия с фосфорной кислотой или фосфатными связующими будут химически реагировать с оксидом алюминия во время хранения с образованием нерастворимого ортофосфата алюминия и отверждением бурового раствора, поэтому консерванты, такие как щавелевая кислота, лимонная кислота, ацетилацетон и т. д.

Метод строительства обычно использует метод трамбовки или метод вибрации. При строительстве цельной футеровки печи необходимо предусмотреть пластиковые, металлические или керамические анкеры. Пластмассы могут использоваться в качестве футеровки термического оборудования, такого как печи для выдержки, нагревательные печи, котлы и т. д., а также использоваться для обертывания труб водяного охлаждения нагревательных печей.

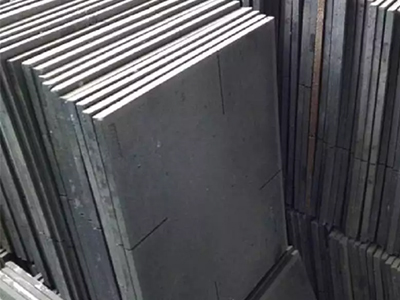

1.3 Торкрет-материал

Огнеупорная смесь, используемая для торкретирования или напыления с помощью струйной машины. По способу торкретирования его можно разделить на мокрое торкретирование (или торкретирование), полусухое торкретирование и огневое (пламенное) торкретирование. При мокром торкретировании используется сжатый воздух для распыления бурового раствора, содержащего 20-40% огнеупорного порошка, что позволяет добиться высокой дисперсии тумана, высокой степени адгезии и относительно равномерного тонкослойного торкретирования. Полусухой торкретирование заключается в добавлении воды в сопло для смачивания огнеупорного порошка, распыляемого сжатым воздухом. Количество добавляемой воды составляет 11-14%, скорость адгезии низкая, и можно выполнять торкретирование более толстым слоем. Огневое торкретирование относится к сухому торкретированию. Торкрет-масса направляется в пламя кислородно-топливного пистолета-распылителя, а торкрет-масса частично расплавляется в пламени сопла и прикрепляется к кирпичной футеровке.

Материал для торкретирования изготавливается из алюминия-кремния, алюминия-кремния-циркония, магния, магния-кальция, магния-хрома и т. д. В качестве связующих используются силикат натрия, фосфат, полифосфат, асфальт, смола и тому подобное. Для улучшения адгезии добавляются такие добавки, как глина, бентонит и известь. Для обеспечения хорошего спекания торкрет-материала также добавляются вспомогательные вещества для спекания, такие как серпентин, чистый оливин, известь, огнеупорная глина, оксид железа и т. д.

1.4 Огнеупорные покрытия

Материал применяется для футеровки из огнеупорного кирпича. В зависимости от требований применения и методов изготовления огнеупорные покрытия изготавливают в пастообразной и грязевидной формах. Используемое связующее варьируется в зависимости от материала, например, щелочные покрытия фосфатом, полифосфатом, сульфатом магния для приготовления промежуточного ковша; глина, дигидрофосфат алюминия, хромфосфат алюминия, жидкое стекло и др. для приготовления высокоглиноземистых покрытий. Для улучшения растекаемости покрытий обычно добавляют такие добавки, как пластификаторы. Покрытие в основном используется в качестве защитного покрытия для футеровки различного теплового оборудования, либо для ремонта локальных повреждений футеровки из кирпича.

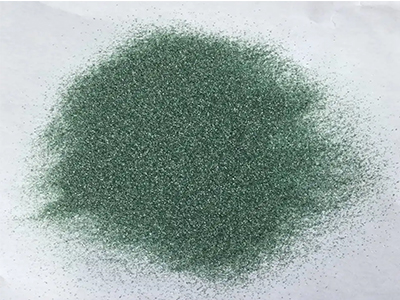

1.5 Набивной материал

Сыпучий огнеупорный материал с очень низкой или нулевой пластичностью. Материалы: кремний, глина, высокоглинозем, корунд, циркон, карбид кремния, углерод, магнезия и т. д. В зависимости от материала набивного материала и условий использования могут использоваться неорганические вяжущие или органические вяжущие, аналогичные литейным материалам. , такие как водорастворимый декстрин, карбоксиметилцеллюлоза, лигнин, сульфонат, поливиниловый спирт; водостойкий и термопластичный парафин, асфальт, смола, фенольная смола, случайный полипропилен и т. д.

Набивной материал изготавливается методом принудительной трамбовки с низкой пористостью и высокой плотностью. Поэтому среди неформованных огнеупоров набивной материал особенно пригоден для футеровки плавильных печей и различных емкостей, содержащих высокотемпературный расплав металла. Такие как мартеновские и электрические поды, различные футеровки индукционных печей, желоба доменных печей, ковши и так далее.

1.6 Выступающий огнеупорный материал

Полусухая, выровненная грязь, проецируемая с помощью проектора. В основном используется для создания футеровки всего сталеразливочного ковша. Материалы – кремний, алебастр, глина, высокоглинозем и циркон. Наиболее часто используются проекционные материалы с высоким содержанием кремнезема и алюминия.