1 Огнеупоры для конвертеров

В настоящее время для колпака печи, выпускного отверстия, передней и задней больших поверхностей, ванны расплава и пода печи конвертера используется магнезио-углеродистый кирпич, для цапфы и шлакопровода используются высокопрочные магнезиально-углеродистые кирпичи.

Содержание MgO в магнезиально-углеродистых кирпичах обычно составляет 70-75 %, содержание графита 16-20 %, насыпная плотность 2,8-2,9 г/см3, прочность на сжатие 25-30 МПа.

Высокопрочный магнезиально-углеродистый кирпич, состав такой же, как у магнезио-углеродистого кирпича, но прочность на сжатие составляет 30-42 МПа.

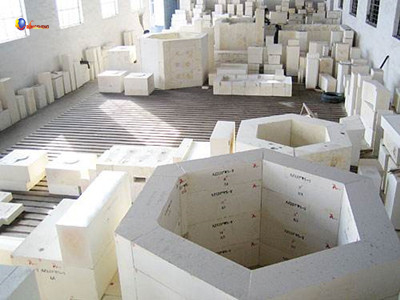

2 Огнеупор для электропечи

Дно печи, откос печи и расплавленная ванна электропечи заодно скреплены магнезиальным узлом, либо применены магнезиально-угольные кирпичи в сочетании с битумным пеком, в зоне горячего пятна и шлакопровода – магнезиально-угольные кирпичи, обе стороны топочная дверца и отвод El из магнезиального кирпича, хромомагнезиального кирпича, крышка электропечи из высокоглиноземистого кирпича или высокоглиноземистого негорючего кирпича.

3 Огнеупорные материалы для электропечей сверхвысокой мощности.

Футеровка электропечи сверхвысокой мощности выполнена из магнезиального камня, боковая стойка дверцы печи выполнена из магнезиального хромового кирпича, шлаковая линия выполнена из магнезиального кирпича, зона горячего пятна выполнена из магнезиального углеродистого кирпича, стенка печи выполнена из магнезиального углеродистого кирпича, эксцентричное дно и расплавленная ванна изготовлены из магнезиального кирпича, врезка выполнена из магнезиального кирпича, горловина выполнена из магнезиально-углеродистого кирпича, крышка электропечи выполнена из глиноземистого кирпича, а наполнитель выпускного отверстия выполнен из доломитового наполнителя с высоким содержанием железа.

4 Огнеупоры для мартеновских печей

Из условий работы различных сталеплавильных печей видно, что рабочая среда огнеупорных материалов очень жесткая, поэтому какие бы огнеупорные материалы ни применялись, они должны обладать следующими свойствами:

- Высокая термостойкость и высокая огнеупорность.

- Сопротивление эрозии и чистке высокотемпературной расплавленной стали и шлака.

- Сталеплавильная печь работает в периодическом режиме, и огнеупорный материал должен иметь хорошую стойкость к тепловому удару и стойкость к растрескиванию.

- Обладает высокой механической прочностью и без повреждений выдерживает воздействие опрокидывания корпуса печи и засыпки.